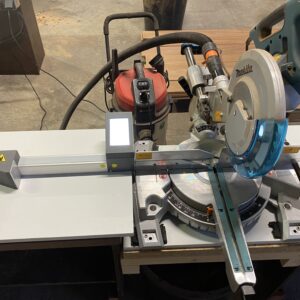

Digitaler Längenanschlag

für Kappsäge

Automatischer Längenanschlag

für Kapp- und Gehrungssägen.

Länge eingeben → Anschlag fährt automatisch auf Position.

Wofür wird ein digitaler Längenanschlag für Kappsägen verwendet?

Er wird eingesetzt, wenn sich Schnittlängen häufig ändern. Das manuelle Verstellen eines mechanischen Anschlags wird langsam und ungenau. Neue Länge eingeben und weiter schneiden.

Möbelbau & Tischlerei

Werkstätten, die mehrere Teile auf definierte Maße schneiden, oft mit häufig wechselnden Längen.

Fenster- & Türenhersteller

Rahmenkomponenten, die im Laufe des Tages auf unterschiedliche Längen geschnitten werden.

Aluminium- & PVC-Profilverarbeitung

Tägliches Zuschneiden von Profilen, bei denen sich die Maße zwischen Aufträgen ändern.

Kleine bis mittlere Produktion

Betriebe ohne CNC-Optimierung, bei denen der Anschlag zwischen Schnitten manuell verstellt wird.

Hauptmerkmale

Für konstante Schnitte, schnelle Montage und täglichen Produktionseinsatz.

Einfache Montage

Das Aluminiumprofil hat eine Standardnut für Hammerkopfschrauben (im Lieferumfang enthalten). Befestigungsbohrungen im Sägetisch setzen, Schrauben in die Nut einschieben, dann festziehen.

Universelle Links-/Rechts-Montage

Montage auf der linken oder rechten Seite der Säge. Keine separaten Modelle. Die Seite wird bei der Installation gewählt und kann später geändert werden.

Motorisierter Anschlag

Der Anschlag wird über einen Schrittmotor und Zahnriemen angetrieben. Keine manuelle Positionierung. Gewünschtes Maß am Touchscreen eingeben und der Anschlag fährt automatisch auf Position.

Touchscreen-Steuerung

Alle Funktionen werden über das Display gesteuert: Länge eingeben, Referenzfahrt starten, Einheiten wechseln, kalibrieren. Der Bildschirm funktioniert mit Handschuhen, bei Staub und bleibt bei hellem Licht gut ablesbar.

Positionsüberwachung

Nach Erreichen der Zielposition hält der Motor den Anschlag. Die Position wird kontinuierlich überwacht. Wird der Anschlag um mehr als 0,1 mm verschoben, wird sofort korrigiert.

Sensorlose Referenzfahrt

Keine mechanischen Endschalter. Während der Referenzfahrt erkennt der Encoder den mechanischen Endanschlag.

Zusätzliche Funktionen

- Unterstützung für Millimeter und Dezimal-Zoll (mm/in)

- Neuer Riemenspanner mit Klick-Rückmeldung

- Riemenkalibrierung über das Display

- 24-V-Niederspannungssystem

- Not-Stopp während der Bewegung über das Display

- Automatische Erkennung beim ersten Start oder nach Reset

Modelle, Längen und Preise

Der digitale Längenanschlag für Kappsäge der Universal Series ist in fünf Standardmodellen erhältlich.

| Modell | Arbeitslänge (mm) | Gesamtsystemlänge (mm) | Preis (exkl. MwSt.) |

|---|---|---|---|

| LS-12-U | 1 040 | 1 340 | €1 290 |

| LS-24-U | 2 220 | 2 520 | €1 590 |

| LS-36-U | 3 400 | 3 700 | €1 890 |

| LS-48-U | 4 580 | 4 880 | €2 190 |

| LS-60-U | 5 760 | 6 060 | €2 490 |

Versand

- Europäische Union: Versand inklusive

- Vereinigtes Königreich, Norwegen, Schweiz: Versand inklusive + €49 Handling

- USA & Kanada: €149 Pauschale

- Andere Länder: Preis auf Anfrage

Einfuhrabgaben, Zollgebühren und lokale Steuern außerhalb der EU gehen zu Lasten des Käufers.

FAQ

Wofür wird dieses System verwendet?

Es wird verwendet, um wiederholbare Schnittlängen an einer Kapp- oder Gehrungssäge einzustellen. Statt jedes Mal einen manuellen Anschlag zu messen und zu fixieren, geben Sie einen Wert ein und der Anschlag fährt automatisch dorthin. Das spart Zeit und reduziert Messfehler beim Schneiden mehrerer identischer Teile.

Das System ist besonders geeignet für:

Tischlereien und Schreinereien im Sonderbau, die Möbel, Schränke, Türen und Fenster herstellen, bei denen viele Teile auf identische Längen geschnitten werden müssen.

Fenster- und Türenhersteller, bei denen Rahmenteile in Serien geschnitten werden und konstante Längengenauigkeit erforderlich ist.

Aluminium- und PVC-Profilfertiger, die täglich Profile für Fenster, Fassaden und technische Baugruppen schneiden.

Kleine bis mittlere Produktionswerkstätten, bei denen Wiederholbarkeit und Geschwindigkeit wichtig sind, die Arbeitsabläufe aber flexibel und nicht vollständig automatisiert bleiben.

Im Allgemeinen ist es vorteilhaft für Werkstätten, die täglich viele Teile mit gleicher Länge schneiden, bei denen manuelles Messen die Produktion verlangsamt oder zu Fehlern führt.

Wie wähle ich die richtige Arbeitslänge?

Bei der Auswahl der passenden Länge für den digitalen Längenanschlag sollten Sie Totzone, Gesamtsystemlänge und Arbeitsbereich berücksichtigen.

Totzone

Es gibt immer einen Mindestabstand zwischen Sägeblatt und Anschlagblock. Dieser hängt vom Sägemodell und vom Montageabstand ab. In der Praxis beträgt dieser Abstand meist 400–500 mm. Näher kann der Anschlagblock nicht verwendet werden.

Gesamtsystemlänge

Dies ist die physische Länge des kompletten Systems, einschließlich Profil, Motor-/Steuereinheit und Riemenspanner.

Arbeitsbereich

Dies ist der effektive Verfahrweg des Anschlagblocks und der Bereich, den Sie tatsächlich zum Schneiden nutzen.

Beispiel

Wenn Sie das Modell LS-24-U mit einem Arbeitsbereich von 2220 mm wählen und Ihr Montageabstand 450 mm beträgt, liegt Ihr nutzbarer Schnittbereich zwischen 450 mm und 2670 mm.

Typische Schnitte

Wählen Sie ein Modell so, dass die meisten täglichen Schnitte gut innerhalb des Arbeitsbereichs liegen. Für gelegentliche längere Schnitte kann der Anschlagblock vorübergehend entfernt und manuell geschnitten werden.

Kurze Schnitte

Wenn kürzer als die Totzone geschnitten werden muss, verwenden Sie einen Abstandshalter. Beispiel: Mindestlänge 450 mm, benötigtes Teil 250 mm. Verwenden Sie einen 1000 mm Abstandshalter, geben Sie 1250 mm ein, legen Sie den Abstandshalter an den Anschlag und schneiden Sie.

Wie wird der Anschlag montiert?

Der Anschlag wird mit Hammerkopfschrauben montiert, die in die Nut auf der Unterseite des Profils eingeschoben werden. Sie bohren passende Löcher in Ihren Sägetisch oder Rollenbock, positionieren den Anschlag und ziehen die Schrauben fest.

Die Universal Series kann links oder rechts montiert werden. Um später die Seite zu wechseln, drehen Sie die Steuereinheit (Motorseite) um und führen einen Reset durch. Beim nächsten Start führt das System automatisch eine Selbstidentifikation durch und konfiguriert sich für die neue Ausrichtung.

Wie funktioniert der tägliche Betrieb?

Zu Arbeitsbeginn schalten Sie das System ein und drücken die Home-Taste auf dem Touchscreen. Das System führt ein Referenzfahren mit einem durch den Encoder erkannten mechanischen Anschlag durch, um eine Referenzposition festzulegen.

Nach dem Referenzfahren geben Sie die gewünschte Länge auf dem Touchscreen ein und drücken Enter. Der Anschlagblock fährt automatisch zur Zielposition und hält diese zum Schneiden.

Wenn Sie zwischen Millimetern und Dezimalzoll wechseln möchten, halten Sie die mm/in-Anzeige auf dem Display gedrückt.

Es ist keine spezielle Schulung erforderlich — die Bedienung ist so einfach wie ein Taschenrechner: Wert eingeben und Enter drücken.

Wie wird die Kalibrierung durchgeführt?

Zwei Arten der Kalibrierung sind über den Touchscreen verfügbar.

1. Referenzkalibrierung (Nullpunkt)

Diese Kalibrierung legt den Referenzpunkt zwischen Anschlagblock und Schneidwerkzeug (Sägeblatt, Bohrer, Fräser usw.) fest. Sie wird normalerweise durchgeführt:

nach der Erstinstallation,

nach mechanischen Änderungen,

nach dem Wechsel des Sägeblatts oder der Referenzposition,

oder wenn Messwerte nicht mehr mit den tatsächlichen Schnitten übereinstimmen.

In der Praxis messen Sie eine bekannte Strecke oder schneiden ein Teil, geben den Wert am Display ein und bestätigen die Kalibrierung. Dieser Vorgang kann bei Bedarf wiederholt werden.

2. Zahnriemenkalibrierung

Dies ist eine erweiterte Kalibrierung zur Kompensation kleiner Zahnteilungstoleranzen des Riemens über lange Verfahrwege.

Diese Kalibrierung wird normalerweise im Werk durchgeführt und ist meist nur einmal erforderlich. Sie wird nur benötigt, wenn bei langen Strecken eine konstante Abweichung auftritt.

Eine falsche Riemenkalibrierung kann die Genauigkeit verringern, daher wird diese Einstellung nur bei Bedarf verwendet.

Genauigkeit

Die Eingabeauflösung beträgt 0.1 mm (oder 0.001 inch im Inch-Modus). Die praktische Positioniergenauigkeit beträgt ±0.2 mm.

Die Genauigkeit summiert sich bei wiederholten Fahrten nicht. Kleine Abweichungen können durch Temperaturänderungen oder mechanisches Setzen auftreten. Das ist bei riemengetriebenen Systemen normal und kann bei Bedarf durch Kalibrierung korrigiert werden.

Einschränkungen

Das System ist nicht dafür ausgelegt, Material zu schieben oder als mechanischer Anschlag für kraftvolles Vorschieben zu dienen.

Es unterstützt keine Winkelmessung oder komplexe Schnittgeometrien.

Es gibt keine Schnittlisten, Bluetooth, Wi-Fi, Apps oder Cloud-Funktionen. Das System ist bewusst einfach und lokal gehalten.

Was passiert, wenn ich mit Material gegen den Anschlagblock stoße?

Gelegentliches Anstoßen des Anschlagblocks kommt im normalen Werkstattbetrieb vor, besonders bei langen oder schweren Teilen. Im Gegensatz zu manuellen Anschlägen, die sich verschieben können und falsche Schnitte verursachen, hält das System automatisch seine Position.

Der Anschlag verwendet ein Smart Position Guard System. Der Motor hält den Anschlagblock ständig in Position, jedoch ist die Haltekraft im Normalbetrieb reduziert, um Energie zu sparen und den Motor kühler zu halten.

Die Steuerung überwacht die Position des Anschlags mehrmals pro Sekunde. Wird der Block um mehr als etwa 0.1 mm verschoben, erhöht das System sofort die Haltekraft und bringt den Anschlagblock exakt in die ursprüngliche Position zurück.

Diese Korrektur erfolgt normalerweise so schnell, dass sie nicht sichtbar ist. Der Anschlagblock ist jedoch ein Präzisionspositioniersystem und kein mechanischer Stoßanschlag, daher sollte Material nicht mit Kraft dagegen gedrückt werden.

Ist der digitale Längenanschlag für Kappsäge sicher zu verwenden?

Das System arbeitet mit 24 V DC. Die Bewegung ist gleichmäßig, es gibt keine plötzliche Beschleunigung, und während der Motorbewegung steht ein Not-Aus auf dem Touchscreen zur Verfügung.

Wo wird es hergestellt?

Das System wird in Lettland entwickelt und gebaut.

Garantie und Support

Die Garantie beträgt zwei Jahre für private Nutzung und ein Jahr für gewerbliche Nutzung. Ersatzteile sind jederzeit verfügbar.

Der technische Support wird direkt vom Hersteller bereitgestellt. Sie können uns jederzeit für Einrichtung, Kalibrierung oder Fehlersuche kontaktieren.

Lieferung und Zahlung

Jede Einheit wird innerhalb von 2–3 Werktagen nach Zahlung vorbereitet und getestet.

Lieferzeit (nach Versand)

EU: 4–7 Werktage

UK, Norway, Switzerland: 5–8 Werktage

USA & Canada: 8–12 Werktage

Zahlung

Die Zahlung erfolgt per Banküberweisung.

Wie bestellen

Bestellung über Website

Bestellung über die Bestellseite der Website.

Mit gültiger EU VAT number oder bei Versand außerhalb der EU werden Preise ohne VAT angezeigt.

Andernfalls wird VAT automatisch hinzugefügt.

Nach der Bestellung erhalten Sie eine Bestellbestätigung per E-Mail mit Zahlungsdetails. Nach Zahlung wird die Einheit vorbereitet und getestet. Nach dem Versand erhalten Sie eine Sendungsverfolgungsnummer und die Rechnung per E-Mail.

Bestellung per E-Mail

Sie können auch per E-Mail bestellen. Bitte senden Sie:

ausgewähltes Modell bzw. Modelle,

Firmen- oder Personendaten,

Lieferadresse,

Kontaktdaten,

EU VAT number (falls zutreffend).

Eine Proforma-Rechnung wird erstellt und zugesendet. Wenn Sie ein formelles Angebot benötigen, erwähnen Sie dies in der E-Mail.

Sonderlängen

Sonderlängen sind möglich. Kontaktieren Sie uns zur Abstimmung der Anforderungen.

Kann ich Sie in meiner Sprache kontaktieren?

Ja. Sie können uns über das Kontaktformular auf der Kontaktseite oder per E-Mail in Ihrer bevorzugten Sprache kontaktieren. Deutsch, Französisch, Italienisch, Spanisch und andere Sprachen sind willkommen.

Während die Hauptinhalte der Website auf Englisch sind, beantworten wir Fragen, helfen bei Bestellungen und bieten Support nach Möglichkeit in Ihrer Sprache.